27 8月 алюминиевое литье пенокерамические фильтры

алюминиевое литье пенокерамические фильтры

Керамические пенные фильтры (фильтры с открытыми взаимосвязанными порами), используемые при литье алюминиевых сплавов, очень эффективно задерживают неметаллические включения.

Эксперименты проводились при литье в песчаные, гипсовые и керамические формы точного литья.

Масса отливок варьировалась от 3 кг (литье по выплавляемым моделям) до 360 кг (отливка на землю). Пресс-формы были заполнены сплавами A 201 (A1 – 4,5%, Cu – 0,6%, Ag – 0,3%, Mn – 0,25%, Mg), A 356 (A1 – 7%, Si – 0,3%, Mg) и 535 ( А1 -7%, Mg-0,2%, Mn).

Фильтры были помещены в специально изготовленную полость в коллекторе.

Соотношение площадей поперечного сечения коллектора и пенокерамических фильтров, исходя из скорости заполнения формы, было принято равным 1:10.

Керамические пенные фильтры устанавливаются как можно ближе к полости пресс-формы.

Отливки, полученные с использованием пенокерамических фильтров, как правило, не имели поверхностных дефектов.

Сначала это было связано только с процессом фильтрации.

Однако последующие исследования показали, что использование пенных фильтров в кристаллизаторе способствует тихому, нетурбулентному заполнению полости кристаллизатора и снижает вероятность образования оксидных включений в металле.

Более ранние исследования использования пенокерамических фильтров для отливки прутков и тонких пластин показали значительное снижение неметаллических включений.

Используя рентгенографический контроль, удалось установить, что наблюдается значительное улучшение качества отливок из всех исследованных сплавов.

Механические свойства сплавов Al-Cu и A1-Si немного увеличились.

В случае сплавов A1 – Mg (особенно склонных к образованию оксидных включений) использование фильтров позволило увеличить предел прочности на растяжение на 50% и удлинение в 2 раза.

Это исследование было проведено в ряде литейных цехов на реальных отливках для критических целей.

При отливке такого типа обычно использовались стальные или стекловолоконные сетки.

Результаты, полученные с использованием пенокерамических фильтров, были оценены в сравнении с качеством отливок, полученных по традиционной технологии.

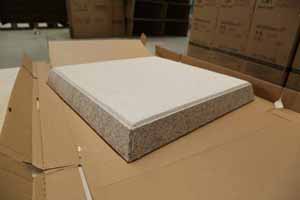

Керамические пенные фильтры представляли собой пластины, изготовленные промышленностью, толщиной 2,5 см и размером от 5 × 5 см до 10 × 15 см.

Объем пустот составляет 85-95%.

Керамический материал для фильтра состоит в основном из оксида алюминия с небольшим количеством оксида хрома, что придает фильтру зеленый цвет. Также использовались белые фильтры из чистого оксида алюминия с повышенной прочностью, их очищающая способность не отличалась от зеленых фильтров.

Все отливки были изготовлены с использованием обычной технологии, используемой в литейном производстве, включая плавку, системы затворов и прибыль. Фильтры из пенокерамики были установлены как можно ближе к полости пресс-формы, чтобы на самой последней стадии отливки было возможно предотвратить попадание оксида и неметаллических включений в отливку.

Фильтр не рекомендуется устанавливать в нижней части стояка или сразу после чаши литника, чтобы избежать засорения фильтра большими оксидными пленками.

Фильтры располагались вертикально в кристаллизаторе в зависимости от технологии изготовления отливки.

Пористый фильтр оказывает сдерживающее влияние на заполнение формы, замедляя скорость заливки.

Для поддержания скорости заполнения формы площадь поперечного сечения фильтра была назначена приблизительно в 10 раз больше площади коллектора.

Пространство между фильтром и его полостью было закрыто смесью для предотвращения образования зазоров и потока нефильтрованного металла в полость формы.

Online Degassing Unit Ceramic Foam Filter Plate-Type Filtering Unit

Alumina Ceramic Ring Tap Out Cone Refining Flux

Sorry, the comment form is closed at this time.